Comprendre les principes de la production allégée

Les Fondations Essentielles du Lean

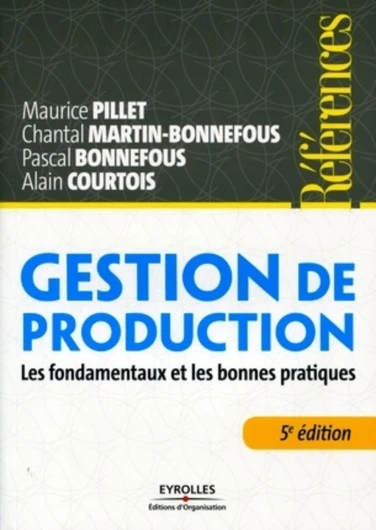

Pour tirer pleinement parti du lean management, il est crucial de comprendre les principes de base qui le sous-tendent. À l'origine développé par Toyota, ce concept met l'accent sur l'amélioration continue et la réduction des gaspillages. L'objectif principal est d'optimiser les processus au sein des entreprises, qu'il s'agisse de manufacturing ou de gestion des ressources humaines.

Les principes du lean thinking reposent sur la création de valeur pour le client tout en minimisant les gaspillages. Comment cela peut-il être mis en œuvre dans votre organisation ? Imaginons par exemple un modèle de gestion qui permet non seulement d'améliorer les flux de production, mais aussi de faciliter la communication entre les équipes. Cela nécessite une mise en œuvre réfléchie et structurée de la part des leaders.

Le déploiement de la démarche lean engage l'ensemble du personnel à travailler de concert pour identifier les sources d'inefficacité. Parmi les outils clés du lean, on retrouve les techniques de cartographie des flux de valeur, qui permettent de visualiser les processus de production dans leur ensemble. Cette démarche contribue à identifier les points d'amélioration et à mettre en place des solutions adaptées.

En intégrant le {"lean manufacturing au cœur de vos pratiques, vous encouragez une culture d'amélioration continue. Néanmoins, il est essentiel que le leadership soit capable de transmettre ces valeurs aux équipes, instaurant ainsi un modèle de gestion qui induit efficacité et collaboration. Pour plus d'informations sur comment maximiser l'efficacité de ces démarches dans vos unités d'affaires, consultez notre article dédié.

L'impact de la production allégée sur le leadership

Le rôle du leadership dans la production allégée

Dans le contexte de la production lean, le leadership joue un rôle crucial. Les leaders doivent non seulement comprendre les principes lean, mais aussi être capables de les intégrer dans la gestion quotidienne. Cela implique une adaptation constante aux besoins de l'entreprise et une capacité à guider les équipes à travers les changements.

Encourager l'innovation et l'amélioration continue

Un bon leader dans un environnement de lean manufacturing doit encourager l'amélioration continue. Cela signifie promouvoir une culture où chaque membre de l'équipe se sent habilité à identifier et à éliminer les gaspillages. L'innovation devient alors un moteur essentiel pour optimiser les processus et améliorer la chaîne de production.

Adopter le modèle Toyota

Le Toyota Way est souvent cité comme un exemple de lean management réussi. Les leaders doivent s'inspirer de ce modèle pour mettre en œuvre des outils lean et des méthodes efficaces. Cela nécessite une compréhension approfondie des flux de travail et une capacité à adapter les processus de production aux besoins du client.

Développer des compétences en gestion de projet

Pour réussir dans un environnement de lean production, les leaders doivent également maîtriser l'art de la gestion de projet. Cela inclut la planification, l'organisation et la supervision des projets pour garantir que les objectifs de l'organisation sont atteints efficacement.

Amélioration continue et gestion des équipes

Évolution et Soutien des Équipes Grâce au Système Lean

L'amélioration continue est au cœur de la démarche lean, favorisant non seulement l'efficacité, mais aussi le développement des équipes de travail. En adoptant les principes lean dans la gestion, les managers peuvent garantir un soutien constant à leurs équipes, ce qui conduit à une meilleure harmonisation des flux de production et à une optimisation de l'organisation. Les outils lean sont essentiels pour faciliter ce processus d'amélioration continue. Des méthodologies comme le Toyota Way et le lean thinking incitent les équipes à s'engager activement dans la réduction des gaspillages et l'amélioration des produits. Cela devient une seconde nature pour le personnel, qui est encouragé à identifier les opportunités d'amélioration de manière proactive.- Implication des travailleurs : En déployant des outils lean, les managers peuvent engager leurs équipes dans le processus de lean production, favorisant un environnement où chaque individu ressent l'importance de sa contribution.

- Formation continue : Pour que la gestion des équipes soit optimale dans cet environnement allégé, il est primordial d'investir dans la formation continue. Ce processus garantit que chaque membre de l'équipe comprenne et applique les principes lean pour une meilleure efficacité collective.

Réduction des gaspillages dans la gestion

Optimisation des Ressources et Réduction des Gas-pillages

Dans le monde de la gestion production, l'un des principaux objectifs est l'élimination gaspillages pour améliorer l'efficacité. Le modèle lean, inspiré de la production toyota, met l'accent sur la réduction des ressources inutilisées et sur l'optimisation des processus pour créer plus de valeur.

Les principes lean visent à identifier et à réduire les gaspillages tels que les stocks excessifs, le temps d'attente, les transports inutiles, et les surproductions. Ces éléments perturbent non seulement le flux de la chaîne production, mais peuvent également conduire à des coûts supplémentaires non négligeables pour l'entreprise.

L'une des clés du lean management est l'engagement continu des équipes. En les formant aux outils lean et en facilitant leur participation active dans l'amélioration des processus production, une organisation peut optimiser ses performances. L'approche lean thinking encourage les managers à adopter le "Toyota Way", une méthode qui met en avant l'implication des employés dans la démarche d'amélioration et de résolution de problème.

Le lean manufacturing et le management lean ne peuvent être efficaces qu’avec une compréhension approfondie des besoins du client et une mise en place rigoureuse des outils. En allégeant les étapes superflues dans le processus, un système de production lean favorise une utilisation ciblée des ressources, ce qui se traduit par une valeur ajoutée accrue pour le client.

La mise en oeuvre d'une demarche lean nécessite donc de repenser la façon dont les ressources sont allouées et de viser une dynamique d'amelioration continue pour maintenir l'efficacité de l'organisation.

La communication efficace dans un environnement allégé

Faciliter la communication dans un système lean

Dans une organisation orientée vers un modèle lean, la communication efficace devient un pilier fondamental pour assurer le bon déroulement des processus de production. Le lean management, inspiré par le célèbre Toyota Way, met l'accent sur des échanges clairs et directs pour favoriser l'amélioration continue. Un environnement de production lean exige une transparence totale entre les équipes. Cela implique d'établir des canaux de communication ouverts où chaque membre peut facilement partager ses idées et préoccupations concernant les flux de travail et les pratiques de manufacturing. Voici quelques outils pour améliorer la communication :- Réunions quotidiennes : Organiser des réunions rapides et fréquentes pour discuter des progrès, des obstacles et des priorités du jour permet de maintenir un alignement constant des équipes sur les objectifs communs.

- Visuels de production : L'utilisation de tableaux de bord visuels ou de marqueurs de flux améliore la compréhension et le suivi du statut des tâches et des produits dans la chaîne de production.

- Feedback en temps réel : Encourager un retour d'information instantané aide à identifier et résoudre les problèmes avant qu'ils ne deviennent critiques, facilitant la mise en œuvre des principes lean.

-teaser.webp)