Comprendre les principes fondamentaux

Pour optimiser la production grâce aux méthodes "lean" et "six sigma", il est essentiel de comprendre les principes fondamentaux qui sous-tendent ces approches. Celles-ci visent à améliorer non seulement l'efficacité des processus de production, mais aussi à rehausser la satisfaction client et la qualité des produits finis.

Les bases du Lean et Six Sigma

Le "lean manufacturing" se concentre sur la réduction des gaspillages et l'optimisation des ressources. Il s'agit de produire plus avec moins, en recherchant l'excellence opérationnelle. Les outils comme la méthode Lean fournissent un cadre pour analyser et optimiser chaque étape du processus de production.

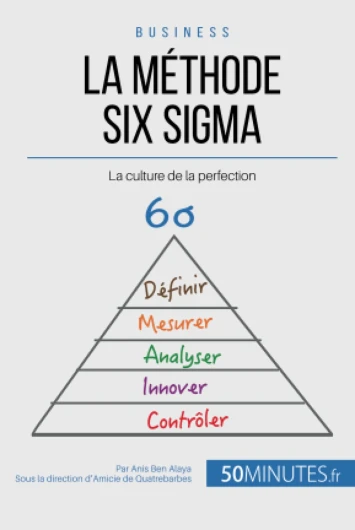

En parallèle, la méthodologie Six Sigma se focalise sur l'amélioration des processus grâce à l'utilisation d'outils statistiques puissants. Les niveaux de certification comme "Green Belt", "Black Belt" et "Yellow Belt" impliquent une formation continue pour augmenter la compétence des équipes et garantir l'amélioration de la performance globale d'une entreprise.

Adopter ces approches permet aux entreprises non seulement d'identifier et résoudre les problèmes mais aussi d'adopter une culture d'amélioration continue. Les gestionnaires doivent être à l'affût des problèmes potentiels tout en favorisant le développement des projets d'amélioration. Pour plus d'informations sur comment bien gérer les talents au sein de votre équipe, vous pouvez explorer cet article détaillant les meilleures pratiques de management.

Réduire les gaspillages pour une meilleure efficacité

Éliminer les gaspillages pour booster l'efficacité

Pour réussir dans un environnement de production, il est essentiel de se concentrer sur la réduction des gaspillages, ce qui permet d'améliorer non seulement l'efficacité mais aussi la qualité du produit final. En adoptant les principes du Lean et de Six Sigma, les entreprises peuvent identifier et éliminer les activités qui n'ajoutent pas de valeur. Cela se traduit par une meilleure utilisation des ressources disponibles et une amélioration des processus de production.

Voici quelques étapes clés pour y parvenir :

- Identifier les gaspillages grâce à une analyse approfondie des processus. Utiliser des outils statistiques pour comprendre où se situent les inefficacités.

- Former le personnel aux méthodes Lean et Sigma, incluant le Lean Management et la méthode des "belts" (yellow, green, black belt), afin de bâtir une culture d'amélioration.

- Mettre en place des projets Lean Sigma pour cibler les zones à améliorer et obtenir des gains rapides en performance.

Il est crucial de s'appuyer sur une formation continue et sur des modèles d'intégration adaptés pour introduire de nouvelles pratiques sans perturber le fonctionnement existant. Ainsi, on favorise une excellence opérationnelle qui se répercute positivement sur la satisfaction client et les résultats de l'entreprise.

Améliorer la qualité avec six sigma

Mettre en œuvre une démarche de qualité avec Six Sigma

L'amélioration de la qualité dans le contexte du lean manufacturing passe par l'application rigoureuse des principes Six Sigma. Cette méthode se distingue par sa focalisation sur la réduction des variations dans les processus de production, ce qui peut nettement augmenter la satisfaction client. Pour atteindre cette excellence opérationnelle, plusieurs étapes clés doivent être suivies :- Identification des problèmes : Avant tout, il est crucial de repérer les processus problématiques qui engendrent des défauts ou gaspillages. Les outils statistiques propres à Six Sigma, comme le diagramme de Pareto, facilitent cette identification.

- Mesure des performances : Une fois identifiés, les processus sont mesurés en utilisant des indicateurs de performance clés. Les méthodes DMAIC (Définir, Mesurer, Analyser, Innover, Contrôler) sont efficaces pour cette démarche.

- Analyse approfondie : L'analyse des données recueillies permet de détecter les points faibles ou déséquilibres dans les processus. Cela nécessite souvent l'intervention d'un Black Belt ou Green Belt certifié qui maîtrise les subtilités de la méthode sigma.

- Amélioration par l'action : À partir des analyses, des projets concrets d'amélioration sont lancés pour optimiser processus et production. Il est essentiel de former les équipes sur les nouvelles méthodes ainsi instaurées.

- Contrôle continu : Établir un suivi vigilant des améliorations mises en place permet de garantir leur pérennité. Les certifications Lean et Sigma renforcent l'engagement des employés dans cette culture d'amélioration.

Le rôle du leadership dans la transformation

Encourager le Rôle Central du Leadership dans le Changement

Dans le cadre de l'implémentation du lean manufacturing et du six sigma, le leadership joue un rôle crucial pour piloter le changement. Les leaders doivent démontrer une compréhension approfondie des principes du lean et du six sigma, mais surtout savoir traduire ces concepts en actions concrètes qui favorisent l'amélioration continue du processus de production.

Le leadership transforme la manière dont les projets sont abordés et incite l'adoption de méthodes telles que le lean et le sigma pour réduire les problèmes et les gaspillages. Ceci nécessite une bonne gestion du changement et une forte présence pour soutenir les équipes tout au long du processus.

Voici des éléments clés où le leadership peut faire la différence :

- Formation et Développement : Promouvoir la formation, qu'il s'agisse de certification black belt, green belt ou yellow belt, et accompagner les équipes grâce à des sessions pratiques sur l'application du lean management et du sigma.

- Communication Efficace : Faciliter la communication pour que les employés comprennent l'importance et le bénéfice des outils statistiques et des méthodes d'amélioration des processus.

- Créer une Culture d'Amélioration Continue : Soutenir une culture d'excellence opérationnelle où chacun est encouragé à identifier des opportunités d'amélioration et où la satisfaction client est au cœur des priorités.

- Gestion de Projets : Assigner des rôles clairs et responsabiliser les membres de l'équipe pour qu'ils prennent l'initiative dans la résolution des problèmes et la gestion des projets.

En adoptant un leadership efficace, les entreprises parviennent non seulement à optimiser leurs processus mais aussi à assurer une meilleure performance générale et une satisfaction accrue des clients.

Mesurer le succès et ajuster les stratégies

Évaluer l'impact des initiatives

Dans le cadre de l'optimisation des processus de production, il est crucial de mesurer l'impact des initiatives mises en place. Cela permet de vérifier si les objectifs de réduction des gaspillages et d'amélioration de la qualité sont atteints. Pour ce faire, l'utilisation d'outils statistiques et de méthodes d'analyse des données est essentielle. Ces outils aident à identifier les points forts et les points faibles des projets, permettant ainsi d'ajuster les stratégies en conséquence.

Utilisation des indicateurs de performance

Les indicateurs de performance clés (KPI) jouent un rôle fondamental dans l'évaluation de l'efficacité des méthodes lean et sigma. Ils fournissent une vue d'ensemble sur la performance des processus, la satisfaction client et l'excellence opérationnelle. En surveillant ces indicateurs, les entreprises peuvent prendre des décisions éclairées pour optimiser leurs processus et améliorer la satisfaction client.

Adapter les stratégies en fonction des résultats

Une fois les résultats analysés, il est temps d'ajuster les stratégies. Cela peut impliquer une nouvelle formation pour les équipes, l'adoption de nouvelles méthodes ou l'amélioration des processus existants. Les certifications telles que black belt, green belt et yellow belt en lean sigma peuvent jouer un rôle clé dans cette phase, en assurant que les équipes possèdent les compétences nécessaires pour mener à bien les projets d'amélioration continue.

Encourager une culture d'amélioration continue

Pour garantir le succès à long terme des initiatives lean et sigma, il est essentiel de favoriser une culture d'amélioration continue au sein de l'entreprise. Cela implique de promouvoir l'engagement des employés et de soutenir le développement de compétences en management et en leadership. En cultivant une telle culture, les entreprises peuvent non seulement résoudre les problèmes actuels mais aussi anticiper les défis futurs, assurant ainsi une performance durable.

Favoriser une culture d'amélioration continue

Intégrer l'amélioration continue dans la culture d'entreprise

L'intégration d'une culture d'amélioration continue est essentielle pour pérenniser les efforts de lean manufacturing et de six sigma. Les entreprises doivent encourager leurs employés à identifier les problèmes et à proposer des solutions innovantes pour optimiser les processus. Voici quelques éléments clés pour favoriser cette culture :

- Formation continue : Assurez-vous que tous les membres de l'entreprise, qu'ils soient green belt, yellow ou même black belt, reçoivent une formation adéquate sur les méthodes lean et sigma. Cela passe par des certifications régulières et des sessions de sensibilisation.

- Utilisation d'outils statistiques : L'adoption d'outils statistiques avancés est cruciale pour mesurer la performance et identifier les gaspillages dans les processus production. Cette démarche soutient une culture d'excellence opérationnelle.

- Encourager l'initiative : Les équipes doivent être autonomes et encouragées à conduire leurs propres projets d'amélioration processus. Cela stimule l'engagement et la satisfaction client.

Pour réussir cette intégration, le management doit jouer un rôle moteur en montrant l'exemple et en valorisant chaque initiative d'amélioration. Une véritable culture d'amélioration continue ne peut se construire sans l'implication des leaders qui orientent les efforts vers l'optimisation et la qualité des processus lean.

-teaser.webp)