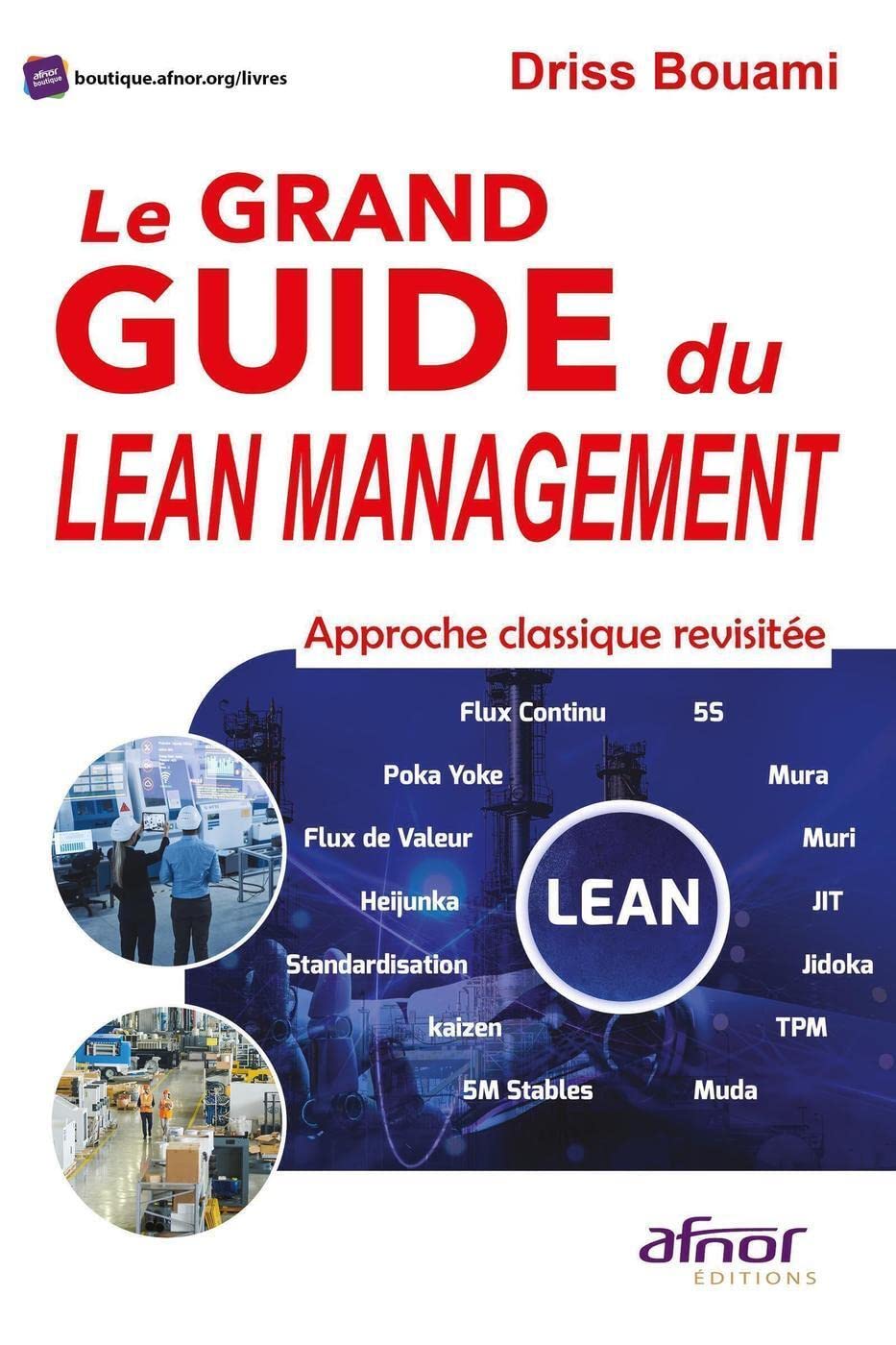

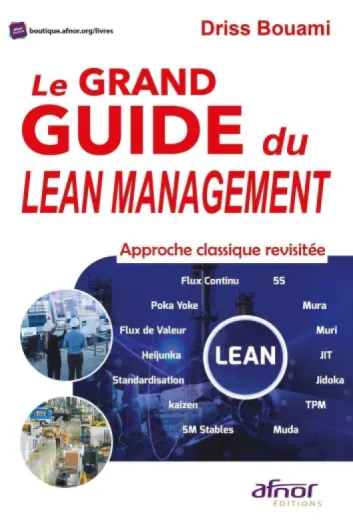

Comprendre le lean management

Introduction au lean management

Le lean management est une méthodologie qui se concentre sur l'amélioration continue des processus et l'élimination des gaspillages dans les organisations. Inspiré par les pratiques de Toyota, souvent appelé le Toyota Way, le lean motive les entreprises à repenser leurs chaînes de production et à optimiser leurs flux de travail pour atteindre une excellence opérationnelle. Grâce à cette approche, les managers peuvent améliorer l' efficacité des projets et renforcer la culture organisationnelle.

Le lean repose sur des principes clés qui servent de guide pour la gestion et l’optimisation des processus de production. Ces principes aident à maintenir un environnement de travail souple et actif, favorisant à la fois les équipes de production et de développement logiciel. Ce processus n'est pas uniquement une méthode de gestion de projet mais un véritable changement culturel avec comme objectif l'amélioration continue et la satisfaction client.

Principe 1 : La valeur pour le client

Créer de la valeur à travers une gestion orientée client

Dans le cadre du lean management, un des principes clés est de se focaliser sur la valeur pour le client. Cela signifie que chaque processus, chaque action au sein de l'entreprise doit être orientée vers la création de valeur pour les clients, tout en éliminant le gaspillage. L'objectif est simple : maximiser l'efficacité en concentrant les efforts sur ce qui compte vraiment. Pour un leader, cela implique de comprendre en profondeur les besoins des clients afin d'aligner les pratiques de gestion sur cette compréhension. Le développement d'une "culture entreprise" orientée client est fondamental ; cela demande une coordination efficace entre les équipes et une vision partagée du "Toyota Way", où la satisfaction client est au cœur des préoccupations. Les entreprises qui réussissent à optimiser leurs processus production et développement alignent leur travail sur la valeur que celles-ci apportent à leurs clients. Cette approche du "flux travail" fournit une amélioration continue par le biais de la "méthodologie lean" et encourage les équipes à développer des pratiques de management qui appuient cet alignement stratégique. En adoptant le lean manufacturing et le lean sigma dans la gestion des opérations, on stimule l'excellence opérationnelle. Pour en savoir plus sur le rôle crucial que jouent les gestionnaires d'opérations dans ce processus, consultez cet article détaillé. Les leaders doivent donc cultiver une "démarche lean" qui met l'accent sur la création de valeur tout en assurant la cohérence de chaque "projet" de transformation opérationnelle. L'efficacité et la suppression des étapes non nécessaires permettent une meilleure gestion des "flux" et processus, renforçant ainsi la compétitivité de l'organisation.Principe 2 : La cartographie de la chaîne de valeur

Maintenir un flux de travail continu pour maximiser l'efficacité

Dans le contexte du lean management, l'un des objectifs essentiels est de garantir un flux de travail continu. Ce concept repose sur l'optimisation des processus de production en éliminant les obstacles qui freinent le mouvement des matériaux ou des informations à travers la chaîne de valeur. Pour les leaders d'entreprise, cela signifie promouvoir une méthodologie lean qui valorise la fluidité du travail.

La gestion efficace des flux de travail signifie éviter les interruptions et les retards qui peuvent résulter d'erreurs dans les processus ou de ressources mal allouées. Dans des industries comme le lean manufacturing, adapter ce principe peut considérablement élever le niveau d'excellence opérationnelle.

- Optimisation des processus production: Assurez-vous que chaque étape du processus est nécessaire et fluide.

- Utilisation d'outils lean: Appliquer des outils comme le Kanban pour visualiser et contrôler le flux de travail.

- Culture d'entreprise: Imprégner une culture riche en amélioration et efficacité opérationnelle au sein des équipes.

- Pratiques de management: Adopter des pratiques qui soutiennent un flux de travail régulier et continu.

Le guide "Toyota Way" est souvent cité dans la mise en œuvre du flux continu. Il inspire les leaders à favoriser une démarche lean centrée sur l'élimination du gaspillage et une quête de perfection qui ne s'arrête jamais.

Principe 3 : Le flux continu

Créer un flux de travail sans interruptions

Dans le cadre du lean management, l'un des objectifs principaux est de garantir un flux de travail continu. Ce principe est essentiel pour éliminer les interruptions et les retards dans le processus de production. En s'inspirant du Toyota Way, les entreprises cherchent à optimiser chaque étape du processus pour assurer une fluidité maximale.

Pour atteindre cet objectif, il est crucial de comprendre comment les différentes étapes du processus interagissent. Cela implique une analyse minutieuse des pratiques de management et une mise en œuvre rigoureuse des outils de gestion. L'idée est de réduire les temps d'attente et d'éliminer les goulots d'étranglement qui peuvent ralentir le flux de travail.

Voici quelques stratégies pour favoriser un flux continu :

- Standardisation des tâches : En standardisant les processus, les équipes peuvent travailler de manière plus efficace et réduire les variations inutiles.

- Amélioration continue : Encourager une culture d'amélioration continue permet de détecter rapidement les inefficacités et de les corriger.

- Utilisation des outils lean : Les outils tels que le Kanban ou le Just-in-Time aident à maintenir un flux de production régulier.

En intégrant ces pratiques, les entreprises peuvent non seulement améliorer leur efficacité opérationnelle, mais aussi renforcer leur culture d'entreprise. Le flux continu n'est pas seulement une question de production ; c'est un état d'esprit qui doit être adopté par toute l'équipe pour atteindre l'excellence opérationnelle.

Principe 4 : Le système tiré

Recherche constante de l'excellence opérationnelle

Dans le cadre du lean management, la quête de la perfection occupe une place centrale. Ce principe repose sur une amélioration continue et un optimisme constant pour atteindre l'excellence opérationnelle, un concept souvent valorisé dans des entreprises exemplaires comme Toyota. Pour cultiver cette excellence, il est essentiel de se concentrer non seulement sur l'optimisation des processus de production, mais aussi sur l'élimination efficace des sources de gaspillage. Cela implique souvent de remettre en question et d'optimiser les processus existants sous un prisme de méthode et de rigueur.- Culture d'amélioration continue : Construire une culture au sein de l'équipe qui valorise les initiatives d'amélioration. Encouragez une mentalité où chaque membre de l'équipe cherche à optimiser les processus et à se surpasser.

- Utilisation d'outils adaptés : Adopter des outils de management lean comme Kanban ou Lean Sigma pour garantir que les processus de développement et de production restent fluides et efficaces.

- Évaluation régulière des progrès : Établir des indicateurs et des metrics permettant d'évaluer régulièrement l'impact des améliorations apportées et d'ajuster les stratégies en fonction des résultats observés.

- Implication de l'équipe : Impliquez toutes les équipes dans cette démarche, car la quête de la perfection est un effort collectif. Encouragez le partage des idées et favorisez la communication efficace pour saisir toutes les opportunités d'amélioration.

Principe 5 : La quête de la perfection

Vers l'excellence opérationnelle

Dans le cadre du lean management, la quête de la perfection est un principe fondamental qui pousse les équipes à ne jamais se contenter de l'état actuel des processus. Inspirée par la méthode du toyota way, cette approche encourage une amélioration continue à travers l'analyse des processus de production, l'élimination du gaspillage et l'optimisation des ressources disponibles.- La culture d'entreprise doit favoriser une démarche lean où chaque membre de l'équipe est impliqué dans le processus d'amélioration. Il est essentiel de voir l'amélioration comme un cycle sans fin plutôt qu'un objectif final.

- Des outils de gestion comme le lean sigma sont souvent utilisés pour identifier les inefficacités et proposer des solutions en temps réel. Cela aide dans l'amplification du flux de travail et l'optimisation des processus développement.

- Une autre approche efficace est de se pencher sur le flux continu, qui favorise la réduction des obstacles dans le processus opérationnel, garantissant ainsi que la production ne s'arrête pas inutilement.

- En fin de compte, le but est de guider l'entreprise vers l'excellence opérationnelle à travers une méthodologie lean robuste qui permet une adaptation rapide aux changements et un rendement optimal des équipes.

-teaser.webp)